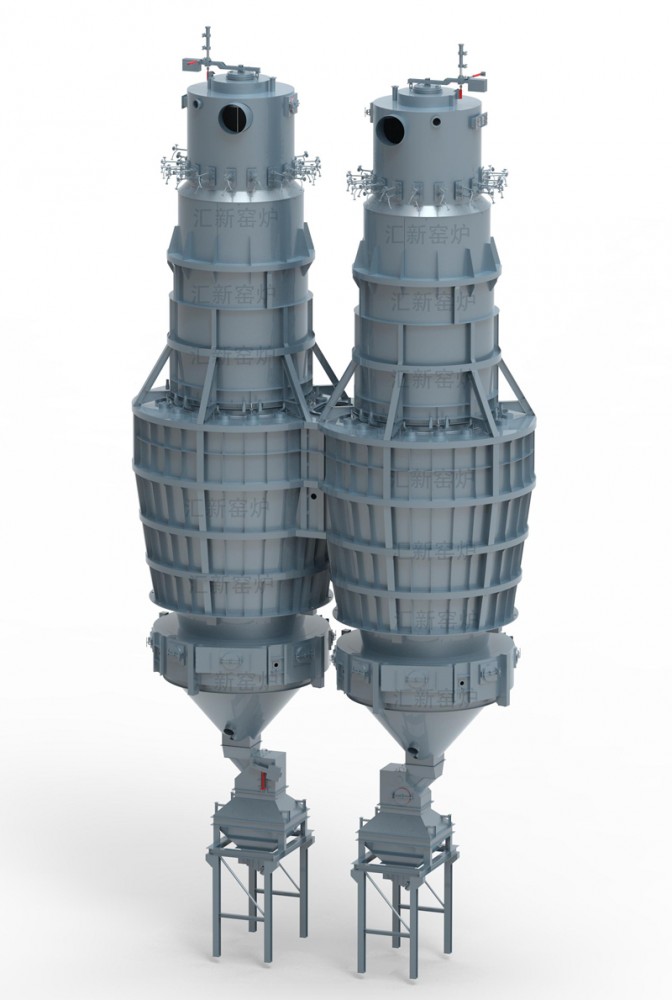

悬挂缸式双膛窑工艺参数及操作流程

1、生产控制指标

过剩空气系数 1.0-1.3%

冷却空气系数 0.6-0.8%

窑膛通道温度 750℃~950℃

窑膛通道压力 <350mbar、最低为120-150mbar

悬挂缸温度 <200℃

料位高度 喷枪盒外漏0.5-1米

窑壁温度(煤粉分配器层) 20-100℃

喷枪温度(喷枪环管层) 80-150℃

助燃风压力 <400mhar

冷却风压力 <380mhar

喷枪冷却风压力 <600mbar

悬挂缸冷却风压力 <450mbar

煤粉输送管道压力 <1600mbar

停窑出料时间及出料次数 停窑半小时之内每5分钟出一次(每次出料5个行程)、0.5h(每次出料3个行程)、1h(每次出料3个行程)、2h(每次出料3个行程)、4h(每次出料3个行程)、8h(每次出料3个行程)、16h(每次出料3个行程)、32h(每次出料3个行程)。注意:每次出完料要确认料位有变化。停窑2个小时后闷窑,保持窑膛温度。

2、生产工艺流程

石灰石原料经铲车加料到受料坑,通过两台往复式给料机下料到皮带机上,经过皮带机的输送,将石灰石运送到原料仓顶部,在顶部通过一个石料筛分机将细料筛出,石灰石经振动筛筛分后,合格的石灰石进入窑前料仓,不合格的石灰石进入废料仓,用车拉走。窑前料仓内的石灰石通过一台振动给料机的喂料,进入窑前料仓称重料斗,称重料斗的料位到设定吨位的时候,下料到提升小车,通过卷扬机拉到窑顶称重料斗,称重料斗的料再通过振动给料机喂料到可逆皮带机,可逆皮带机再送料往两边的旋转料斗,然后入窑(膛1或膛2)进行煅烧,石灰石在膛中逐渐由卸料平台卸出,这期间石灰石分别经过了预热带、煅烧带和冷却带。煅烧后的石灰通过窑下的振动给料机到达链斗机,经过链斗机的输送进入成品料仓储存,最后用车拉走。

3、煅烧工艺主要特点

石灰双膛竖窑煅烧工艺有两大特点,即并流、蓄热。并流就是在第一个煅烧周期,燃烧空气从窑膛1的顶部进入,在除尘器的抽动下向下流动,同时被热的石灰石预热,在到达煅烧区时,与此处喷枪输送进来的煤粉混合,接触到赤热的石灰石时立即燃烧。空气和煤粉的混合物一边燃烧,一边与石灰向下移动,这个过程称为并流煅烧。石灰石煅烧时,煅烧产物和石 灰石一起并列向下流动,其煅烧化学方程式为:CaCO3 + heat = CaO + CO2(900-1200℃)。蓄热就是窑膛1的煅烧产物、高温废气通过两窑膛下部的连接通道进入窑膛2,在窑膛2高温废气向上流动,将预热带的石灰石预热到较高温度,把热量积蓄起来,同时高温废气下降到一个很低的温度后排出窑膛,冷却空气和热石灰发生交换后亦将热量储存起来参与冷的石灰石热交换。这种工作原理充分利用了废气和石灰余热,保证了该种窑具有很高的热效率。

双膛竖窑两个窑膛的功能(煅烧和蓄热)交替互换,即一个窑膛煅烧,另一个窑膛蓄热,12-15分钟后开始换向,两个窑膛的功能随之互换。双膛竖窑属于正压操作,在正常生产情况下,连接通道处压力保持在15-35KPa之间,并且始终是煅烧的窑膛压力高于非燃烧的窑膛压力,从而保证了气体在窑体内的正常流动。

双膛竖窑每个煅烧周期完成后,助燃空气和石灰冷却空气停止向窑内供入,打开各自的释放阀排入大气(换向);煤粉停止向窑内供入,并注备下周期所需煤粉。接着各换向阀(包括助燃空气和废气换向阀、煤粉三通换向阀、喷枪冷却空气换向阀)开始换向,换向时间约需20-60秒。换向期间,石灰从窑底卸出。换向完成后,助燃空气和煤粉进入燃烧膛,非燃烧膛喷枪进行冷却,燃烧废气从窑膛1顶部排出,石灰石从窑膛1顶部装入,这样第二个煅烧周期开始。如此交替进行。

临沂汇新窑炉建设有限公司

联系人:刘经理

联系电话:13792931006

公司地址:山东省临沂市兰陵县神大工业园

临沂汇新窑炉建设有限公司

联系人:刘经理 联系电话:13792931006

公司地址:山东省临沂市兰陵县神大工业园

临沂汇新窑炉建设有限公司 版权所有 ICP:鲁ICP备17051762号-4